Ảnh hưởng của tạp chất kim loại trong dầu thô đến tính chất, hoạt tính xúc tác FCC và giải pháp nhằm duy trì độ ổn định của phân xưởng FCC

Lê Phúc Nguyên, Nguyễn Hoài Thu Trần Văn Trí, Ngô Thúy Phượng, Nguyễn Hữu Lương Viện Dầu khí Việt Nam Email: [email protected]

Xúc tác được đặc trưng bằng các phương pháp như hấp phụ N2, XRD, SEM, TPD-NH3 và được đánh giá hoạt tính bằng thiết bị SCT-MAT. Việc sử dụng các tiền chất kim loại Fe và Ca khác nhau (sắt clorua so với sắt naphthenate, calcium nitrate so với calcium naphthenate) để cấy lên xúc tác không ảnh hưởng nhiều đến hiệu quả hoạt động của xúc tác FCC. Fe làm tăng lượng khí khô tạo thành và giảm hiệu quả cracking trong khi Ca ảnh hưởng không nhiều đến tính chất và hoạt tính xúc tác. Tương tác giữa các kim loại Fe - Ca phá hủy cấu trúc zeolite nghiêm trọng hơn các tác động riêng lẻ của Fe hoặc Ca và làm giảm hoạt tính MAT. Sự xuất hiện của Na cũng phá hủy mạnh cấu trúc zeolite và làm giảm hiệu quả của xúc tác. Kết quả cho thấy Fe và Ca có xu hướng tích tụ trên bề mặt xúc tác. Như vậy, việc giả lập xúc tác cân bằng khi hàm lượng Fe, Ca cao trong dầu thô được thực hiện tốt hơn bằng phương pháp CMD. Nhóm tác giả cũng đề xuất một số giải pháp nhằm duy trì độ ổn định của phân xưởng FCC.

1. Giới thiệu

Dầu nặng thường đặc trưng bởi các tính chất như hàm lượng kim loại và CCR cao làm giảm hiệu quả của quá trình chế biến. Các kim loại, chủ yếu là V, Ni, Fe, Ca và Na trong dầu thô tồn tại dưới dạng các muối hữu cơ của porphyrin, naphthenate hoặc hợp chất vô cơ. Các muối kim loại này tích tụ trên bề mặt xúc tác trong quá trình cracking gây phá vỡ cấu trúc tinh thể, che phủ các lỗ xốp và tâm hoạt động dẫn đến giảm hoạt tính của xúc tác, thể hiện chủ yếu qua hiệu suất của khí hydro và cốc cao trong khi các sản phẩm lỏng lại giảm, làm giảm hiệu quả hoạt động của nhà máy [2 - 10].

Theo báo cáo, nguồn dầu thô Bạch Hổ làm nguyên liệu cho Nhà máy Lọc dầu Dung Quất có tỷ lệ cặn bùn (sludge) ở mức cao. Đặc biệt, trong thành phần cặn bùn này có chứa hàm lượng kim loại Fe và Ca khá cao (Fe:3.000 - 3.700ppm; Ca: 600 - 700ppm). Các kim loại này ảnh hưởng rất lớn đến hiệu quả hoạt động của Nhà máy Lọc dầu Dung Quất, làm giảm hiệu quả của bộ phận tách muối nước, dễ gây ngộ độc xúc tác, tăng lắng đọng cốc tại phân xưởng FCC và hình thành các hợp chất gây ăn mòn thiết bị và đường ống.

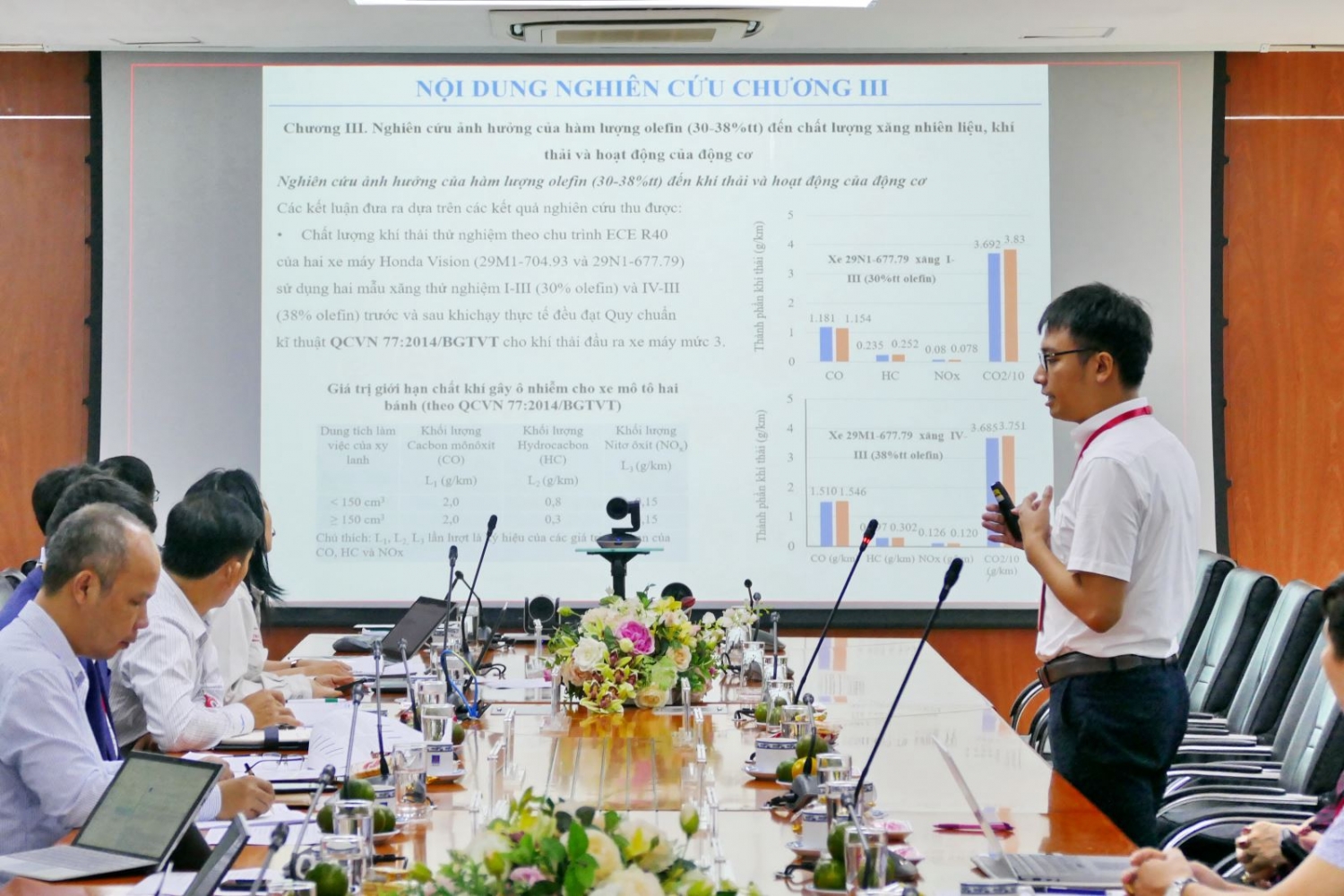

Trong báo cáo của JGC C&C, hàm lượng Fe trên xúc tác cân bằng của một số nhà máy lọc dầu có thể vượt mức 10.000ppm (Bảng 1). So sánh tương quan với các nhà máy lọc dầu khác trên thế giới thì hàm lượng Fe trên xúc tác cân bằng (E-cat) của Nhà máy Lọc dầu Dung Quất ở mức trung bình, tuy nhiên, giá trị này còn phụ thuộc vào tỷ lệ xúc tác bổ sung hàng ngày. Tại các nhà máy lọc dầu Neustadt và Vohburg (Đức) cũng ghi nhận sự tăng nhanh của hàm lượng Fe, Ca trên E-cat dẫn đến sự suy giảm khả năng hoạt động của phân xưởng FCC. Cụ thể, khi hàm lượng Ca tăng vọt từ 0,15 - 0,27% khối lượng và hàm lượng Fe đạt 0,66% khối lượng thì độ chuyển hóa MAT (xác định trên thiết bị ACE-MAT) giảm khoảng 7 đơn vị [11]. Một nhà máy lọc dầu khác ở Úc cũng bị ảnh hưởng xấu bởi sự tăng cao hàm lượng Fe trên E-cat (tăng từ 0,43 - 0,77% khối lượng). Ở trường hợp này, khối lượng riêng trung bình đổ đống của xúc tác được báo cáo giảm trong khi tỷ lệ sản phẩm nặng tăng nhanh đến giá trị giới hạn công suất của dòng slurry. Lượng xúc tác mới bổ sung phải tăng đến gấp 2 lần so với trước khi có sự tăng của hàm lượng Fe. Tuy nhiên, độ chuyển hóa trong kết quả phân tích MAT cũng giảm đến 7 đơn vị [12]. Như vậy, các ảnh hưởng của kim loại nặng nói chung và Fe, Ca, Na nói riêng đến hoạt động của phân xưởng FCC cũng như toàn bộ nhà máy lọc dầu đã được ghi nhận không chỉ ở Nhà máy Lọc dầu Dung Quất mà còn ở khá nhiều nơi trên thế giới. Do đó, việc nghiên cứu tác động của dòng nguyên liệu có hàm lượng Fe, Ca, Na cao đến hoạt tính của xúc tác có vai trò rất quan trọng, nhằm đưa ra mức độ khuyến cáo về hàm lượng kim loại trên xúc tác cân bằng hay các giải pháp khả thi để hạn chế đến mức thấp nhất những tác động tiêu cực có thể xảy ra.

Các khảo sát trên xúc tác cân bằng thực tế bị tích tụ Fe với các hàm lượng khác nhau của Seiji Arakawa và cộng sự [13] cho thấy Fe tích tụ trên bề mặt tạo thành các nốt sần và làm giảm tỷ trọng ABD của xúc tác. Nhóm tác giả cũng giải thích việc giảm ABD liên quan đến việc tăng từ tính của các hạt xúc tác khi hàm lượng sắt oxide (Fe O ) trên xúc này. Từ đó nhóm tác giả đã rút ra một số ảnh hưởng của Fe và Ca như sau:

- Việc cấy thêm Fe hàm lượng cao có thể dẫn đến phá hủy hệ thống lỗ xốp của xúc tác; - Fe xúc tác cho quá trình đề hydro hóa và làm tăng độ chọn lọc cốc; - Ca làm giảm độ bền thủy nhiệt của xúc tác; - Không có tác động tương hỗ giữa Fe và Ca.

Tuy nhiên, nghiên cứu này có 2 hạn chế: Thứ nhất là việc khảo sát cấy thêm Fe hoặc/và Ca không được thực tác tăng, đồng thời cho thấy việc mài mòn bề mặt để loại Fe tích tụ trên bề mặt giúp phục hồi hoạt tính của xúc tác. Qua đó, Fe được cho là tích tụ trên bề mặt và làm bít các lỗ xốp, làm giảm quá trình khuếch tán của nguyên liệu đến các tâm zeolite và giảm hiệu quả của quá trình cracking.

Tuy nhiên, hiện nay trên thế giới vẫn chưa có nhiều nghiên cứu về ảnh hưởng của Fe, Ca lên xúc tác trong quy mô phòng thí nghiệm do các phương pháp giảm hoạt tính xúc tác như Mitchell, CPS chỉ được tối ưu cho các kim loại Ni và V [13 - 16]. Theo phương pháp CPS và Mitchell thì xúc tác được giảm hoạt tính ở điều kiện tầng cố định và một lượng kim loại được tẩm ngay từ ban đầu. Sau đó các quá trình xử lý thủy nhiệt mới được thực hiện. Điều này dẫn đến các kim loại Fe và Ca không được tích tụ ở bề mặt xúc tác và không giả lập được điều kiện thực tế [14, 15].

Vì vậy, ảnh hưởng của Fe, Ca thường chỉ được quan sát trực tiếp trên xúc tác cân bằng thực tế thu được. Ảnh hưởng của hàm lượng Fe, Ca hay tương tác giữa các kim loại này khó có thể làm rõ.

Corma và cộng sự đã tiến hành nghiên cứu ảnh hưởng riêng lẻ của Fe, Ca và tác động tương hỗ của Fe - Ca đến hoạt tính của xúc tác FCC [17]. Nhóm nghiên cứu này sử dụng xúc tác cân bằng làm đối tượng cơ sở, sau đó các hàm lượng Fe, Ca được tiếp tục cấy lên xúc tác cân bằng hiện trên xúc tác mới (F-cat) mà chỉ thực hiện trên E-cat gây khó khăn trong việc xác định ảnh hưởng của Fe, Ca riêng lẻ hay tương hỗ đến tính chất của xúc tác, do trên xúc tác E-cat đã có sẵn một lượng Fe và Ca tích tụ trong quá trình hoạt động thực tế. Thứ hai là việc cấy thêm kim loại tạp như Fe, Ca chỉ được thực hiện trên thiết bị xúc tác tầng cố định, có nhiều khác biệt so với quá trình tích tụ kim loại trong điều kiện hoạt động thực tế ở tầng sôi của nhà máy. Việc cấy kim loại lên xúc tác FCC cần phải được thực hiện gần với thực tế nhất có thể, cụ thể là ở điều kiện tầng sôi với đầy đủ các quá trình như vận hành thực tế [16].

Năm 2015, Viện Dầu khí Việt Nam đã nghiên cứu phát triển phương pháp giảm hoạt tính xúc tác FCC theo quy trình cấy kim loại tuần hoàn (CMD) với các thông số được tối ưu cho việc giả lập xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất [14]. Ưu điểm của quy trình này liên quan đến việc sử dụng chính nguyên liệu của Nhà máy Lọc dầu Dung Quất cho quá trình giả lập. Các kim loại tạp như Fe, Ca, Na, V, Ni đều được tính đến và đưa vào quá trình giả lập. Quá trình giả lập cũng có đầy đủ các giai đoạn phản ứng, stripping, hoạt hóa (đốt cốc)… với hệ phản ứng tầng sôi tương tự như hoạt động thực tế. Dựa vào kết quả phân tích hàm lượng các tạp chất kim loại và đặc trưng hóa lý trên E-cat và F-cat… các thông số của quá trình CMD được thiết lập.

|

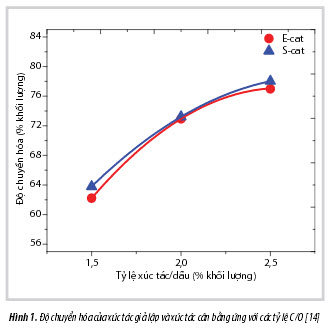

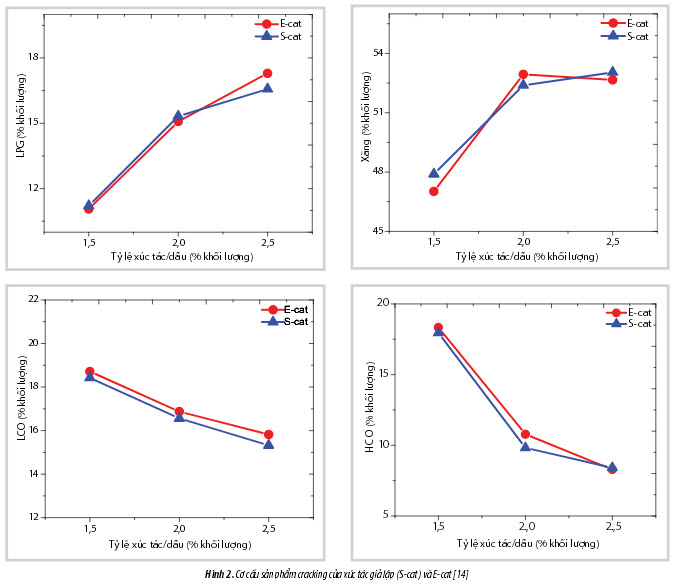

Trong đó, 2 thông số quan trọng có liên quan đến hoạt động trong thiết bị thực tế (như tỷ lệ xúc tác bổ sung hàng ngày) là hàm lượng kim loại cấy thêm vào nguyên liệu FCC và số vòng phản ứng (number of cycles). Số vòng phản ứng cũng ảnh hưởng trực tiếp đến mức độ giảm hoạt tính do quá trình phản ứng thủy nhiệt. Số vòng phản ứng thường phải được nghiên cứu và tối ưu cho mỗi nhà máy lọc dầu riêng biệt. Ví dụ đối với phân xưởng FCC tại Nhà máy Lọc dầu Dung Quất thì số vòng tuần hoàn phù hợp nằm trong khoảng 25 - 35 vòng (theo kinh nghiệm của JGC C&C). Kết quả của quá trình giả lập xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất thể hiện trong Hình 1 và 2. Có thể thấy phương pháp CMD giả lập rất tốt xúc tác cân bằng cả về độ chuyển hóa cũng như về cơ cấu sản phẩm ở các tỷ lệ xúc tác/dầu (C/O) khác nhau.

|

|

Trên cơ sở phương pháp CMD đã được xây dựng, nhóm tác giả tập trung đánh giá ảnh hưởng của các kim

loại Fe, Ca, Ni và V trong dầu thô đến tính chất và hiệu quả của xúc tác FCC; ảnh hưởng của từng kim loại (như Fe, Ca…) và ảnh hưởng của tương tác giữa các kim loại.

2. Thực nghiệm

Phương pháp đưa kim loại lên xúc tác

Các kim loại Fe, Ca, Na, V và Ni được đưa lên xúc tác thông qua quá trình giảm hoạt tính xúc tác bằng phương pháp cấy kim loại tuần hoàn. Phương pháp này mô phỏng quá trình kim loại tích tụ dần dần trên bề mặt xúc tác thông qua các phản ứng cracking dầu VGO chứa kim loại, quá trình tái sinh, đốt cốc bằng không khí và hơi nước [14]. Quá trình này bao gồm khoảng 25 - 35 vòng tuần hoàn, mỗi vòng tuần hoàn gồm 4 bước: phản ứng → gia nhiệt → tái sinh → làm nguội. Xúc tác sau giảm hoạt tính được gọi là xúc tác giả lập cân bằng.

Xúc tác mới, cung cấp bởi Grace Davison, được sử dụng để khảo sát ảnh hưởng của các kim loại. Xúc tác ban đầu được xử lý nhiệt tại nhiệt độ 650oC trong 2 giờ và đem nạp vào lò phản ứng. Muối kim loại (nickel octoate 10% khối lượng, vanadium naphthenate 3% khối lượng, sắt naphthenate 12% khối lượng, calcium naphthenate 4% khối lượng) được hòa tan vào trong dầu VGO (370 - 540oC) với hàm lượng mong muốn và tiến hành giảm hoạt tính. Na được đưa vào quá trình phản ứng từ pha nước thông qua một bơm lỏng cao áp.

Điều kiện và quy trình giảm hoạt tính xúc tác được tóm tắt như sau:

• Gia nhiệt ổn định hệ thống: gia nhiệt thiết bị phản ứng đến 450ºC chuẩn bị cho quá trình phản ứng. Dùng dòng N2 để tạo tầng sôi trong thiết bị phản ứng;

• Khi thiết bị phản ứng đạt 450ºC bơm hỗn hợp nguyên liệu dầu VGO chứa muối kim loại vào thiết bị phản ứng. Đồng thời đưa hơi nước, N2 vào lớp xúc tác trong vòng 6 phút ở nhiệt độ 450ºC;

• Gia nhiệt sau phản ứng: gia nhiệt lớp xúc tác từ 450 - 790ºC. Trong 3 phút đầu thổi N2, hơi nước sau đó chuyển sang dùng không khí, hơi nước. Tổng thời gian gia nhiệt 5 phút;

• Tái sinh xúc tác: khi nhiệt độ đạt 790ºC, thổi không khí, hơi nước để loại bỏ cốc tái sinh xúc tác. Hàm lượng hơi nước 65%;

• Làm nguội hệ thống: giai đoạn này lò tự mở theo chu trình. Có dòng N2 làm nguội cưỡng bức. Thời gian làm nguội 5 phút. Kết thúc quá trình thu sản phẩm sau khi giảm hoạt tính, xác định lượng xúc tác thu hồi được. Sau đó, rây lấy cỡ hạt xúc tác từ 40 - 125µm, phân tích xác định hàm lượng cốc trong xúc tác bằng thiết bị đo hàm lượng cốc và bảo quản, lưu xúc tác theo quy định.

Phương pháp phân tích tính chất hóa lý xúc tác

Các tính chất hóa lý của xúc tác được phân tích bằng các phương pháp hấp phụ N2 (TRISTAR 3020 Micromeritics), nhiễu xạ tia X (Bruker D8 Advance), huỳnh quang tia X (S4 Pioneer), tỷ trọng biểu kiến, hấp phụ - giải hấp NH3 (AMI-Altamira 902) tại Trung tâm Nghiên cứu và Phát triển Chế biến Dầu khí, Viện Dầu khí Việt Nam.

Đánh giá hoạt tính của xúc tác

Xúc tác giả lập cân bằng được đánh giá hoạt tính và độ chọn lọc trên thiết bị đánh giá hoạt tính SCT-MAT (Short Contact Time Micro Activity Test) trên cùng 1 loại nguyên liệu chuẩn VGO theo tiêu chuẩn ASTM D5154- 10 [18]. Phản ứng cracking được thực hiện trên hệ thống phản ứng cracking với tầng xúc tác cố định trong đó xúc tác (khối lượng từ 1,5 - 7,5g) được tiếp xúc với nguyên liệu (cố định khối lượng 1,75g) trong khoảng thời gian ~ 12 giây ở nhiệt độ 560oC. Sản phẩm của quá trình cracking được phân tích trên các thiết bị sắc ký khí phân tích khí dầu mỏ (Refinery Gas Analysis, RGA), sắc ký khí chưng cất mô phỏng (Simulated Distillation GC SIMDIS), sắc ký khí phân tích chi tiết hydrocarbon (Detail Hydrocarbon Analysis, GC-DHA). Thành phần cốc trên xúc tác được xác định bằng phương pháp đốt cốc và đo hàm lượng CO, CO2 tạo thành bằng hồng ngoại. Độ chuyển hóa của xúc tác được tính theo công thức (1): Độ chuyển hóa = % khối lượng khí + % khối lượng xăng + % khối lượng cốc = 100% - % khối lượng LCO - % khối lượng HCO (1)

3. Kết quả và thảo luận

Ảnh hưởng của dạng tiền chất kim loại Fe, Ca (vô cơ, hữu cơ) đến tính chất và hoạt tính xúc tác Zhu Yuxia và các cộng sự [19] đã khảo sát ảnh hưởng của dạng tạp chất của Fe (vô cơ, sắt clorua, hay hữu cơ, sắt naphthenate). Kết quả cho thấy chỉ có tiền chất hữu cơ ảnh hưởng xấu đến tính chất và hoạt tính của xúc tác. Ảnh hưởng của việc cấy sắt vô cơ lên xúc tác gần như không đáng kể. Cụ thể, khi sắt hữu cơ được sử dụng, cả độ tinh thể, diện tích bề mặt và thể tích lỗ xốp của xúc tác đều giảm mạnh. Vì vậy, hoạt tính cũng suy giảm theo hướng giảm độ chuyển hóa, giảm hiệu suất xăng. Tuy nhiên, trong nghiên cứu này nhóm tác giả chỉ sử dụng phương pháp Mitchell để đưa tạp chất Fe lên xúc tác FCC mới. Như đã mô tả trong các tài liệu [13 - 16], phương pháp Mitchell có nhược điểm trong việc giả lập ảnh hưởng của Fe do việc tích tụ kim loại không phải trên bề mặt xúc tác như quan sát được trên E-cat thực tế.

Tính chất của mẫu xúc tác giảm hoạt tính không có kim loại (mẫu trắng) được so sánh với các mẫu giảm hoạt tính có sự hiện diện của kim loại Fe và Ca ở các dạng tiền chất khác nhau như tiền chất vô cơ (muối sắt clorua, calcium nitrate) và hữu cơ (muối naphthenate) bằng phương pháp CMD.

Các kết quả khảo sát trên các tính chất hóa lý và hoạt tính cracking cho thấy việc cấy kim loại từ những tiền chất khác nhau (vô cơ hoặc hữu cơ) không có khác biệt rõ rệt đến tính chất và hoạt tính xúc tác thu được. Có thể thấy việc sử dụng tiền chất từ muối vô cơ (nitrate hoặc clorua) hay gốc hữu cơ (naphthenate) đều trải qua quá trình oxy hóa ở nhiệt độ cao (790oC) của giai đoạn tái sinh và chuyển thành các dạng oxide tương ứng trên xúc tác. Vì vậy, ảnh hưởng của dạng tiền chất sử dụng không đáng kể. Kết quả này khác hoàn toàn với kết quả khảo sát của Zhu Yuxia và các cộng sự [19] và cho thấy tầm quan trọng của phương pháp cấy kim loại lên xúc tác. Việc chỉ thấm ướt các tiền chất và xử lý thủy nhiệt không đủ để giả lập tác động của các kim loại lên xúc tác. Ảnh hưởng riêng biệt của từng kim loại Fe hay Ca

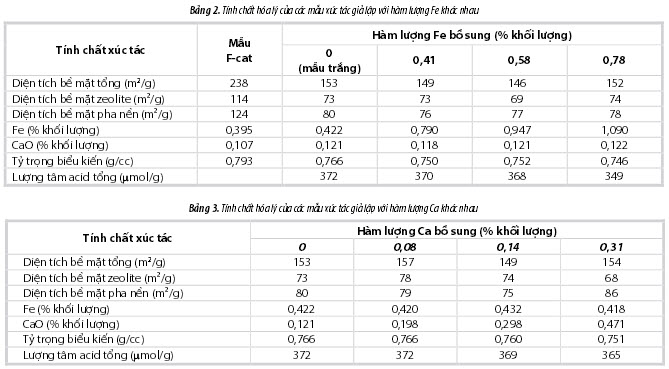

Trong nghiên cứu này, Fe được đưa vào xúc tác FCC với hàm lượng mong muốn trên xúc tác giả lập lần lượt là 0,83% khối lượng, 1% khối lượng và 1,2% khối lượng; tương ứng với hàm lượng Fe bổ sung vào là 0,41% khối lượng; 0,58% khối lượng và 0,78% khối lượng. Với Ca, hàm lượng mong muốn trên xúc tác giả lập lần lượt là 0,17% khối lượng, 0,25% khối lượng và 0,4% khối lượng; tương ứng với hàm lượng Ca bổ sung vào là 0,08% khối lượng; 0,14% khối lượng và 0,31% khối lượng. Hàm lượng kim loại mong muốn trên xúc tác khác với hàm lượng kim loại bổ sung là do xúc tác đã chứa hàm lượng Fe và Ca đáng kể, phụ thuộc vào nguyên liệu thô sử dụng trong quá trình sản xuất xúc tác ban đầu.

Diện tích bề mặt tổng, diện tích bề mặt zeolite cũng như diện tích bề mặt chất nền gần như không thay đổi khi hàm lượng Fe bổ sung tăng từ 0 - 0,78% khối lượng (Bảng 2). Độ acid của xúc tác giả lập với hàm lượng Fe cũng không khác nhau nhiều. Tuy nhiên, tỷ trọng biểu kiến của các mẫu xúc tác giả lập giảm nhẹ khi tăng hàm lượng Fe lắng đọng trên xúc tác.

Ảnh hưởng của hàm lượng Ca đến tính chất hóa lý của xúc tác trong Bảng 3 cho thấy việc cấy Ca gần như không ảnh hưởng đến các tính chất hóa lý đặc trưng như tính chất xốp hay tính acid.

|

|

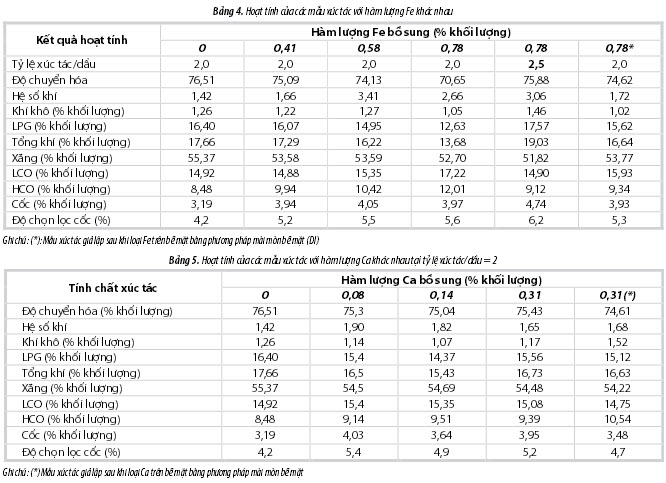

Kết quả đánh giá hoạt tính của các mẫu xúc tác với hàm lượng Fe khác nhau được thể hiện trên Bảng 4. Xét tại cùng tỷ lệ xúc tác/dầu, khi hàm lượng Fe bổ sung tăng từ 0 - 0,78% khối lượng thì độ chuyển hóa giảm từ 76,5% xuống 70,6% khối lượng. Đối với mẫu có hàm lượng Fe bổ sung là 0,78% khối lượng thì độ chuyển hóa chỉ được phục hồi khi tăng tỷ lệ xúc tác/dầu đến 2,5. Hàm lượng Fe bổ sung có ảnh hưởng đến cơ cấu sản phẩm của phản ứng cracking. Sản phẩm khí và cốc tăng khi hàm lượng sắt bổ sung tăng trong khi sản phẩm lỏng (xăng) giảm. Điều này cho thấy sắt có hoạt tính tách hydro tương tự như Ni và kết quả này cũng tương tự như kết quả quan sát thấy trên xúc tác cân bằng trong nhà máy [8 - 10]. Vai trò của Fe cũng thể hiện rõ ở độ chọn lọc cốc khi độ chọn lọc cốc tăng theo hàm lượng Fe bổ sung. Giá trị này tăng từ 4,2% khối lượng trong trường hợp cơ sở lên đến lần lượt là 5,2; 5,5 và 5,6% khối lượng tương ứng với các hàm lượng Fe bổ sung là 0,41%; 0,58% và 0,78%.

Để làm rõ việc Fe chỉ tích tụ trên bề mặt xúc tác hay có thể xâm nhập sâu vào cấu trúc bên trong xúc tác, nhóm tác giả mài mòn bề mặt ngoài của hạt xúc tác trên thiết bị chuyên dụng Davison Index (DI) của Grace Davison. Mẫu xúc tác giả lập bổ sung 0,78% khối lượng Fe được đo độ mài mòn sau 1 và 2 giờ. Sau 1 giờ bị bào mòn, tỷ lệ hạt mịn dưới 20μm khoảng 7,6% khối lượng và sau 2 giờ, tỷ lệ này lên đến gần 35% khối lượng. Kết quả đo cho thấy hàm lượng Fe trong phần hạt mịn dưới 20μm sau 1 giờ mài mòn gấp khoảng 2,5 lần hàm lượng Fe trong phần hạt mịn dưới 20μm sau 2 giờ mài mòn. Hàm lượng Fe trong phần hạt mịn dưới 20μm sau 2 giờ mài mòn tương đương hàm lượng Fe trong phần xúc tác còn lại sau 2 lần mài mòn. Giá trị này tương đương với khoảng 78% hàm lượng Fe đã được loại bỏ khỏi xúc tác sau quá trình thực hiện mài mòn bề mặt. Kết quả này cho thấy Fe tích tụ chủ yếu trên bề mặt ngoài của hạt xúc tác mà không đi sâu vào trong hạt xúc tác, tương đồng với kết quả của Seiji Arakawa và cộng sự [13]. Sau khi loại bỏ lớp Fe tích tụ trên bề mặt, hoạt tính của xúc tác được phục hồi (mẫu 0,78* Bảng 4). Độ chuyển hóa của mẫu này ~ 75% khối lượng tại tỷ lệ xúc tác/dầu = 2. Ngoài ra, cơ cấu sản phẩm của mẫu xúc tác sau khi loại Fe trên bề mặt cũng có sự thay đổi theo chiều hướng tiến gần với cơ cấu của mẫu không cấy kim loại. Sản phẩm khí và cốc giảm, sản phẩm lỏng tăng. Kết quả này cho thấy Fe có trong quá trình tách hydro.

Khác với Fe, việc bổ sung Ca trong khoảng nồng độ khảo sát ảnh hưởng không đáng kể đến hoạt tính cracking (Bảng 5). Độ chuyển hóa chỉ giảm từ 76,5% khối lượng xuống khoảng 75% khối lượng khi Ca được bổ sung vào. Độ chọn lọc cốc cũng có xu hướng tăng nhưng không tuyến tính với sự tăng của hàm lượng Ca bổ sung. Kết quả khảo sát mài mòn cũng cho thấy Ca có xu hướng tập trung chủ yếu trên bề mặt xúc tác.

Ảnh hưởng tương tác Fe và Ca

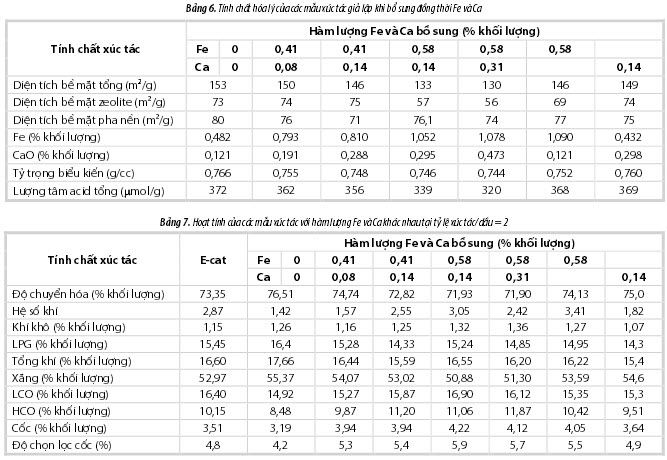

Tính chất hóa lý của các mẫu xúc tác được bổ sung đồng thời Fe và Ca với hàm lượng khác nhau (Bảng 6) cho thấy việc cấy đồng thời Fe và Ca ảnh hưởng rõ rệt đến một số tính chất hóa lý của xúc tác. Các ảnh hưởng này rõ rệt hơn ảnh hưởng riêng lẻ của các kim loại. Có thể thấy, diện tích bề mặt giảm mạnh từ 153m2/g (mẫu trắng) xuống 133m2/g (mẫu chứa 0,58% khối lượng Fe và 0,14% khối lượng Ca), trong đó, diện tích zeolite giảm mạnh hơn. Như vậy, tương tác Fe - Ca đã dẫn đến việc phá hủy một phần cấu trúc zeolite và làm giảm diện tích bề mặt zeolite. Đối với lượng tâm acid tổng thì hiện tượng này cũng được thể hiện tương tự. Tỷ trọng biểu kiến cũng giảm rõ rệt khi cấy đồng thời Fe - Ca khi so với mẫu trắng.

Kết quả MAT trong Bảng 7 cho thấy tác động của Fe và Ca khi cùng hiện diện trên xúc tác quan trọng hơn các tác động riêng lẻ của từng kim loại. Trường hợp chỉ có Ca (0,14% khối lượng) thì ảnh hưởng không đáng kể đến độ chuyển hóa và cơ cấu sản phẩm. Khi Ca được thêm vào mẫu có 0,58% khối lượng Fe mặc dù chỉ với hàm lượng nhỏ (mẫu 0,58% khối lượng Fe và 0,14% khối lượng Ca) cũng có thể dẫn đến giảm độ chuyển hóa (giảm khoảng 2 đơn vị) và giảm hiệu suất xăng (giảm khoảng 3 đơn vị). Nếu lấy độ giảm độ chuyển hóa MAT so với mẫu trắng làm chuẩn để so sánh thì sự có mặt đồng thời Fe - Ca làm tăng độ giảm hoạt tính hơn khoảng 1,2 lần so với độ giảm tổng của trường hợp Fe, Ca riêng lẻ ở cùng nồng độ. Mặt khác, khi thêm đồng thời Ca và Fe thì hệ số khí cũng có xu hướng giảm so với trường hợp chỉ có Fe. Fe có xu hướng làm tăng hệ số khí, như vậy, khi có mặt Ca thì tương tác giữa Ca và e có thể làm giảm tác động của Fe trong việc tạo H2. Kết quả này cũng cho thấy việc tồn tại của tương tác Fe - Ca trên xúc tác.

Ngoài ra, sự cấy đồng thời Fe - Ca cũng dẫn đến việc tăng độ chọn lọc cốc và tăng hiệu suất LCO, HCO. Từ kết quả 2 mẫu 0,58% khối lượng Fe - 0,14% khối lượng Ca và 0,58% khối lượng Fe - 0,31% khối lượng Ca có thể kết luận khi cố định hàm lượng Fe và tăng Ca thì kết quả giảm hoạt tính không đáng kể. Cả độ chuyển hóa, cơ cấu sản phẩm, độ chọn lọc cốc của 2 mẫu này đều tương đồng. Như vậy, tương tác tương hỗ của Fe - Ca phụ thuộc vào một tỷ lệ Fe - Ca nhất định, việc tiếp tục tăng Ca trong khi vẫn giữ nguyên Fe không ảnh hưởng đến tỷ lệ này và không ảnh hưởng đến hoạt tính. Do vậy, ảnh hưởng của Ca là kém quan trọng hơn ảnh hưởng của Fe và tương tác Fe - Ca.

|

|

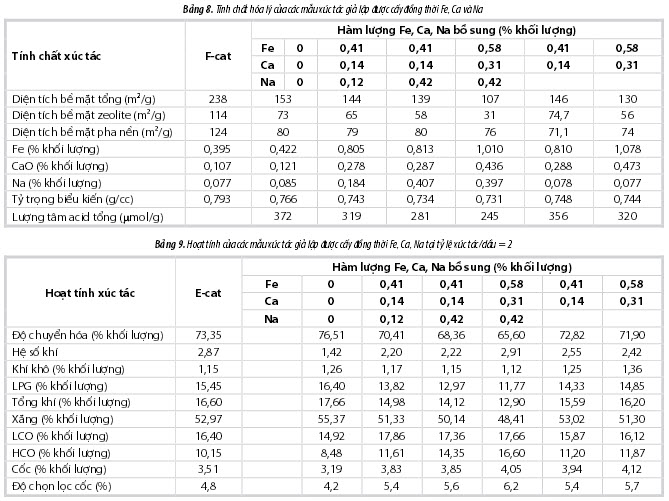

Ảnh hưởng tương tác Fe, Ca và Na

Bảng 8 cho thấy việc thêm Na làm giảm mạnh diện tích bề mặt zeolite và không ảnh hưởng nhiều đến diện tích bề mặt matrix. Bên cạnh đó, sự có mặt của Na cũng giảm mạnh tính acid, tỷ trọng biểu kiến của xúc tác so với trường hợp chỉ có Fe và Ca. Như vậy sự có mặt của Na đã trực tiếp phá vỡ cấu trúc của zeolite.

Kết quả MAT trong Bảng 9 cho thấy sự xuất hiện của Na làm giảm độ chuyển hóa và hiệu suất xăng. So với các mẫu chỉ được cấy Fe và Ca, việc bổ sung 0,42% khối lượng Na dẫn đến giảm độ chuyển hóa (giảm đến 5 đơn vị) và giảm hiệu suất xăng (giảm khoảng 3 đơn vị). Ngoài ra, hiệu suất LCO và HCO tăng khi có Na. Kết quả phân tích độ chọn lọc cốc cũng cho thấy có thêm Na cũng làm tăng sự hình thành cốc. Khi so sánh các cặp mẫu 0,58% Fe - 0,31% Ca với 0,58% Fe - 0,31% Ca - 0,42% Na hoặc 0,41% Fe - 0,14% Ca với 0,41% Fe - 0,14% Ca - 0,42% Na thì sự xuất hiện của Na luôn làm giảm độ chuyển hóa, giảm hiệu suất xăng, tăng hiệu suất LCO, HCO và tăng độ chọn lọc cốc. Việc có thêm Na ở cùng hàm lượng Fe - Ca có thể làm tăng độ giảm giá trị MAT (độ chuyển hóa) so với mẫu trắng đến hơn 2 lần. Kết quả này liên quan trực tiếp đến việc cấu trúc zeolite đã bị phá hủy rõ rệt khi có mặt Na và làm giảm mạnh khả năng cracking xúc tác. Việc tăng hàm lượng Na trong mẫu, so sánh 2 mẫu 0,41% Fe - 0,14% Ca - 0,12% Na và 0,41% Fe - 0,14% Ca - 0,42% Na cho thấy rất rõ vai trò của Na trong việc phá hủy cấu trúc zeolite, giảm diện tích bề mặt zeolite và hiệu quả quá trình cracking, giảm độ chuyển hóa, giảm hiệu suất xăng, tăng hiệu suất LCO, HCO, tăng độ chọn lọc cốc.

Ảnh hưởng tương tác giữa Fe, Ca, Na, V và Ni Khi cấy thêm V và V - Ni thì các tính chất hóa lý của xúc tác không bị tác động nhiều nhưng ảnh hưởng rõ rệt đến hiệu quả của quá trình cracking (Bảng 10). Cả độ chuyển hóa và hiệu suất xăng đều giảm khi có mặt V và V - Ni. So sánh hoạt tính các mẫu 0,41% Fe - 0,14% Ca - 0,12% Na và mẫu 0,41% Fe - 0,14% Ca - 0,12% Na - 0,3% V - 0,1%

Ni cho thấy việc có thêm Ni - V ở cùng hàm lượng Fe - Ca - Na làm tăng độ giảm giá trị MAT so với mẫu trắng đến hơn 2 lần. Bên cạnh đó, hệ số khí và cốc cũng có xu hướng tăng. Sự hiện diện các kim loại cũng làm giảm hiệu quả quá trình cracking xúc tác thể hiện qua việc tăng hàm lượng HCO trong sản phẩm. Có thể thấy khi cấy đồng thời 5 kim loại thì tương tác đồng thời giữa các kim loại với nhau rất phức tạp. Vì vậy, việc đánh giá ảnh hưởng tương tác giữa Fe - Ca - Na - V - Ni chủ yếu dựa trên kết quả hoạt tính cracking.

4. Kết luận

Các kết quả của bài báo mang tính tiên phong trong nghiên cứu ảnh hưởng của Fe và Ca trong nguyên liệu đến hiệu quả hoạt động của xúc tác FCC khi ảnh hưởng của từng kim loại cũng như ảnh hưởng tương hỗ của các kim loại được tiếp cận bằng phương pháp CMD. Ở nghiên cứu tác động riêng lẻ của các kim loại, kết quả cho thấy Fe làm giảm hoạt tính xúc tác, tăng hệ số khí trong khi Ca ảnh hưởng không đáng kể đến tính chất xúc tác. Tuy nhiên, tác động tương hỗ giữa Fe - Ca và sự hiện diện của Na làm phá hủy rõ rệt cấu trúc zeolite của xúc tác và làm giảm hoạt tính cracking. Tác động Fe - Ca dẫn đến giảm độ chuyển hóa so với mẫu trắng cao hơn khoảng 1,2 lần so với độ giảm tổng của trường hợp Fe, Ca riêng lẻ ở cùng nồng độ. Nếu so sánh với từng tạp chất riêng lẻ thì tác động Fe - Ca làm giảm độ chuyển hóa so với mẫu trắng cao hơn đến 1,6 lần so với mẫu chỉ cấy Fe ở cùng nồng độ. Ở cùng hàm lượng Fe - Ca việc có thêm Na có thể làm tăng độ giảm giá trị MAT so với mẫu trắng đến hơn 2 lần. Vì vậy, nhà máy cần kiểm soát chặt chẽ hiệu quả hoạt động của thiết bị desalter, đảm bảo hàm lượng Na có thể đi vào nguyên liệu FCC luôn ở mức thấp nhất.

Kết quả khảo sát trong nghiên cứu này cũng cho thấy Fe và Ca có xu hướng tích tụ trên bề mặt xúc tác. Việc giới hạn hàm lượng Fe hoặc Ca nhằm hạn chế tác động tương hỗ của 2 kim loại trên có thể là giải pháp hiệu quả để hạn chế các tác động xấu đến hoạt động của phân xưởng FCC. Ngoài ra, bản chất của tạp chất Fe hoặc Ca trong dầu thô là muối vô cơ (muối sắt clorua, calcium nitrate) hay muối hữu cơ (naphthenate) cũng không ảnh hưởng đến việc thay đổi tính chất cũng như hoạt tính xúc tác thu được theo kết quả phòng thí nghiệm. Kết quả này do các dạng tiền chất của Fe và Ca đều được chuyển thành oxide trong quá trình oxy hóa ở nhiệt độ cao (quá trình tái sinh xúc tác). Vì vậy cần kiểm soát hàm lượng Fe, Ca trong dầu thô đối với các dạng tồn tại khác nhau của tiền chất các kim loại này.

Việc có thêm Ni và V trên xúc tác dẫn đến giảm độ chuyển hóa MAT tăng đến hơn 2 lần so với trường hợp xúc tác chỉ được cấy với Fe - Ca - Na (cùng nồng độ các kim loại). Do đó, hàm lượng Ni, V trong dầu thô vẫn luôn là thông số quan trọng hàng đầu mà nhà máy lọc dầu cần kiểm soát chặt chẽ.

Tài liệu tham khảo

1. Nick A.Owen, Oliver R.Inderwildi, David A.King. The status of conventional world oil reserves - Hype or cause for concern?. Energy Policy. 2010; 38: p. 4743 - 4749.

2. V.Cadet, F.Raatz, J.Lynch, C.Marcilly. Nickel contamination of fluidised cracking catalysts: A model study. Applied Catalysis. 1991; 68 (1): p. 263 - 275.

3. Arthur.W.Chester. Studies on the metal poisoning and metal resistance of zeolitic cracking catalysts. Industrial & Engineering Chemistry Research. 1987; 26 (5): p. 863 - 869.

4. Robert Pompe, Sven Järóasb, Nils-Gösta Vannerbergb. On the interaction of vanadium and nickel compounds with cracking catalyst. Applied Catalysis. 1984; 13 (1): p. 171 - 179.

5. E.Tangstad, T.Myrstad, A.I.Spjelkavik, M.Stöcker. Vanadium species and their effect on the catalytic behavior of an FCCcatalyst. Applied Catalysis A: General. 2006; 299: p. 243 - 249.

6. E.Tangstad, A.Andersen, E.M.Myhrvold, T.Myrstad. Catalytic behaviour of nickel and iron metal contaminants of an FCC catalyst after oxidative and reductive thermal treatments. Applied Catalysis A: General. 2008; 346 (1 - 2): p. 194 - 199.

7. Lori T.Boock, Thomas F.Petti, John A.Rudesill. Contaminant-metal deactivation and metal- dehydrogenation effects during cyclic propylene steaming of fluid catalytic cracking catalysts. Deactivation and testing of hydrocarbon-processing catalysts. American Chemical Society. 1996; 12: p. 171 - 183.

8. G.Yaluris, W.C.Cheng, M.Peters, L.T.McDowell, L.Hunt. Mechanism of fluid cracking catalysts deactivation by Fe. Studies in Surface Science and Catalysis, Elsevier. 2004; p. 139 - 163.

9. E.Rautiainen, Foskett. Control iron contamination in resid FCC: With new techniques, refiners can detect and recover from this poisoning. Hydrocarbon Processing. 2001.

10. Pat Salemo, Doc Kirchgessner, John Aikman. Combating the negative effects of iron in the FCCU at Philadelphia Energy Solutions Refining and Marketing, LLC. AFPM Annual Meeting. 13 - 15 March, 2016.

11. T.T.Nhu. FCC residue processing. Bayernoil Refinery Germany. 2013.

12. E.Rautiainen, Foskett. Control iron contamination in resid FCC. Hydrocarbon Processing. 2001.

13. Seiji Arakawa, Katsuhide Teshima, Mitsunori Watabe. Effect of iron compound accumulation on apparent bulk density and catalyst activity of FCC catalyst. Journal of the Japan Petroleum Institute. 2011; 54 (4): p. 258 - 265.

14. Trần Văn Trí, Nguyễn Hoài Thu, Nguyễn Hữu Lương, Lê Phúc Nguyên. Nghiên cứu phát triển phương pháp giảm hoạt tính xúc tác theo quy trình cấy kim loại tuần hoàn nhằm giả lập xúc tác cracking cân bằng của Nhà máy Lọc dầu Dung Quất. Tạp chí Dầu khí. 2015; 11: trang 35 - 42.

15. D.Wallenstein, D.Farmer, J.Knoell, C.M.Fougret, S.Brandt. Progress in the deactivation of metals contaminated FCC catalysts by a novel catalyst metallation method. Applied Catalysis A: General. 2013; 462 - 463: p. 91 - 99.

16. D.R.Rainer, E.Rautiainen, P.Imhof. Novel lab-scale deactivation method for FCC catalyst: inducing realistic accessibility responses to iron poisoning. Applied Catalysis A: General. 2003; 249: p. 69 - 80.

17. Yannick Mathieu, Avelino Corma, Michaël Echard, Marc Bories. Single and combined Fluidized Catalytic Cracking (FCC) catalyst deactivation by iron and calcium metal - organic contaminants. Applied Catalysis A: General. 2014; 469: p. 451 - 465.

18. ASTM D5154-10. Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by microactivity test. 2003.

19. Zhu Yuxia, Du Quansheng, Lin Wei, Tang Liwen, Long Jun. Studies of iron effects on FCC catalysts. Studies in surface science and catalysis. 2007; 166: p. 201 - 212.

INFLUENCE OF METAL CONTENT IN CRUDE OIL ON THE PROPERTIES AND PERFORMANCES OF FCC CATALYST AND MEASURES TO MAINTAIN THE FCC UNIT’S STABILITY

Le Phuc Nguyen, Nguyen Hoai Thu Tran Van Tri, Ngo Thuy Phuong, Nguyen Huu Luong Vietnam Petroleum Institute Email: [email protected]

Summary

The influence of metals (Fe, Ca, Na, Ni and V) in crude oil on FCC catalyst performances was investigated. The fresh catalysts were deactivated by cyclic metal deposition method (CMD) with different concentrations of metals in the feed. Samples were characterised by N2 adsorption, XRD, SEM, and TPD-NH3, and were evaluated by a short contact time micro activity test unit (SCT-MAT). The study of catalysts contaminated with different iron andcalcium sources (iron chloride versus iron naphthenateandcalcium nitrate versus calcium naphthenate) shows that the nature of iron and calcium precursor has no significant influence on the catalyst performance. Fe leads to a higher yield in dry gas and lower cracking performance whereas the influence of Ca on the catalyst properties and performance is not considerable. However, the interaction of Fe - Ca could destroy the zeolite structure more severely than Fe or Ca alone and led to the im- portant loss of MAT performance. The presence of Na would strongly destroy the zeolite structure and dramatically decrease the catalyst performance. The obtained results also illustrated that Fe and Ca accumulated on the outer surface of catalyst. This results in a more realistic simulation of equilibrium catalyst accessibility responses to iron and calcium contamination. Finally, some recommendations for the refinery in order to maintain the stability of the FCC Unit have also been proposed by the authors.

pvn.vn