Lưu trữ và sử dụng hóa chất sản xuất hợp lý giảm thiểu chi phí khai thác các giàn khoan

Dưới sự chủ trì và tài trợ của Tập đoàn dầu khí đa quốc gia Hess (New York, Hoa Kỳ) diễn đàn hội thảo và triển lãm mang tên “Subsea Tieback” về công nghệ dầu khí dưới đáy đại dương sẽ được tổ chức từ ngày 27-29/2/2024 tại thủ phủ San Antonio, tiểu bang Texas (Hoa Kỳ) đang thu hút đăng ký tham dự của hàng trăm đại biểu khắp toàn cầu về lĩnh vực dầu khí và dịch vụ. Tại sự kiện này, thông qua các phiên họp toàn thể, các diễn giả có uy tín đến từ nhiều công ty dầu khí và giới khoa học quốc tế sẽ trình bày các thuyết trình về một loạt vấn đề, thách thức và giải pháp vận hành mới liên quan đến hoạt động dầu khí dưới đáy đại dương trên cấp độ toàn cầu ví như giới thiệu công nghệ sáng tạo mới, cập nhật các dự án khai thác dầu khí ngoài khơi, giải pháp giảm thiểu rủi ro CCS ngoài khơi, tăng sản lượng khai thác và giảm thiểu chi phí với việc sử dụng hóa chất và lưu trữ năng lượng dưới đáy biển (SCSI), công nghệ cộng hưởng âm thanh (ART), phát hiện và giải quyết rò rỉ năng lượng dưới đáy biển v.v.

Trong phạm vi bài viết này, liên quan đến một trong số nội dung các bài thuyết trình tại sự kiện trên, xin trân trọng giới thiệu lần lượt về một số công nghệ ngoài khơi và dưới đáy biển điển hình, một trong số đó là: “Lưu trữ năng lượng và sử dụng hóa chất sản xuất hợp lý giúp giảm thiểu và hỗ trợ gia tăng mức độ an toàn trong công tác quản lý chi phí đầu tư cho sản xuất”.

Hiện bối cảnh thị trường hàng hóa và giá dầu thô toàn cầu đầy biến động được coi như là lời nhắc nhở liên tục và mạnh mẽ, các công ty dầu khí cần phải gia tăng công tác nghiên cứu các phương pháp và đổi mới công nghệ sáng tạo để quản lý một cách an toàn các chi phí sản xuất khai thác dầu thô.

Trong hai thập kỷ qua, các công ty dầu khí đã chi hàng trăm tỷ đô la để phát triển công nghệ và triển khai các dự án mới về nước sâu. Điều này trên thực tế không có gì đáng ngạc nhiên khi mà các cơ sở nghiên cứu phát minh đang tìm kiếm các giải pháp khoan giếng sâu bằng các công nghệ tiến tiến có thể được tái sử dụng các dự án phát triển ở khu vực thềm lục địa ở Vịnh Mexico và vùng biển nước nông.

Một trong số minh chứng như vậy khi ứng dụng công nghệ nước sâu vào vùng biển nước nông khi dịch chuyển các cơ sở và kho chứa từ boong tàu xuống dưới đáy biển. Các giàn khoan tự nâng hoặc không tự nâng thông thường (Unmanned or not normally manned -NNM), bao gồm cả giàn đầu giếng (WHP) tự nâng (unmanned wellhead platforms-UWHP), từ lâu được coi là đặc điểm trong việc phát triển ngành dầu khí một hiệu quả về mặt chi phí tại các mỏ vùng biển nước nông ở khu vực Vịnh Mexico và các khu vực ngoài khơi xa khác.

Tại báo cáo công bố năm 2016, Cơ quan dầu khí Na Uy đã đưa ra một báo cáo về giàn đầu giếng tự nâng (UWHP) với kết luận “các giàn khoan đầu giếng tự nâng có thể là các khái niệm phát triển hiệu quả về mặt chi phí và sản xuất dầu khí ở các mỏ nước nông của thềm lục địa Na Uy, điều này dẫn đến thiết lập khung pháp lý mở cho khái niệm ý tưởng này”. Bên cạnh đó, ước tính có hơn 1 nghìn giàn khoan tự nâng đã được lắp đặt triển khai ở Vịnh Mexico (Hoa Kỳ), ít hơn khoảng gần 600 giàn so với lượng giàn đã được lắp đặt trên khắp thế giới.

Trong bối cảnh sự quan tâm mới đối với các nền tảng giàn khoan tự nâng, việc áp dụng các công nghệ cải tiến dưới đáy biển để dịch chuyển các bể chứa khí nén từ boong tàu xuống dưới đáy biển sâu, đồng thời cho phép huy động nhân lực của các cơ sở trên các giàn khoan ngoài khơi, được coi là khá hấp dẫn dưới góc độ quản lý vận hành khai thác và những lợi ích giảm thiểu chi phí tiềm năng một cách đáng kể.

Sà lan di chuyển dưới đáy biển

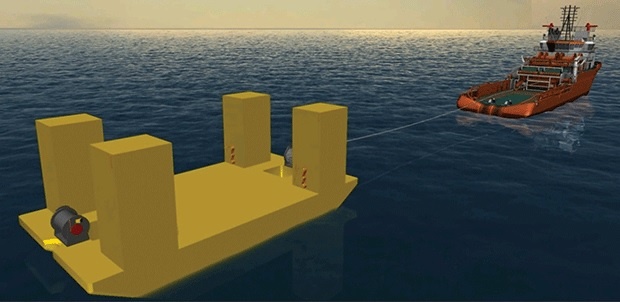

Hình 1 minh họa một sà lan được lai dắt dưới đáy biển với bể chứa gồm ba bể lớn được lắp vào thân sà lan, với sức chứa khoảng 3.000 thùng hóa chất sản xuất. Các bể chứa khác nhỏ hơn (khoảng 200 thùng) dành cho hóa chất sản xuất được sử dụng dưới dạng bơm số lượng thấp có thể được bố trí lắp đặt trên boong sà lan. Ngoài ra, trên sà lan cũng còn lắp đặt bộ phận thiết bị bơm hóa chất dưới biển hoàn chỉnh (subsea chemical injection unit -SCIU) để có thể bơm được tất cả các loại hóa chất sản xuất đặc thù. Tổng tải trọng ròng của các trang thiết bị và hóa chất sản xuất của sà lan lên tới hơn 600 tấn đã góp phần giúp tiết kiệm không gian boong tàu và tải trọng đáng kể cũng như giảm bớt nhân lực ở trên giàn khoan.

Ban đầu, nhu cầu lưu trữ và bơm hóa chất dưới đáy biển được xác định là một phần nghiên cứu chung của ngành dầu khí thuộc nhóm tập đoàn consortium DeepStar® (Houston, tiểu bang Texas, Hoa Kỳ). Các yêu cầu phát triển công nghệ sáng tạo mới được thúc đẩy bởi nhu cầu hệ thống liên kết dưới đáy biển sâu (deep water subsea tiebacks) có tuổi thọ lâu hơn và tiết kiệm chi phí hơn. Sà lan di chuyển dưới đáy biển được minh họa trong Hình 1 và phát triển như một hợp phần của dự án Đối tác nghiên cứu bảo đảm an ninh năng lượng Hoa Kỳ (RPSEA) dưới sự hỗ trợ của cả ngành công nghiệp dầu khí và Bộ Năng lượng Hoa Kỳ.

Thiết kế hiện tại của sà lan chuyên dụng trên bao gồm: Công nghệ đóng xà lan chuyên chở hóa chất thông thường; thiết kế sà lan thân kép để bảo vệ môi trường phòng tránh sự cố tràn hóa chất do va chạm tàu hoặc sà lan mắc cạn; toàn bộ 3.000 thùng hóa chất trong bể chứa được lưu trữ thành ba hoặc nhiều dung tích riêng biệt; rào kép ngăn chặn hóa chất sản xuất; sử dụng sáng tạo vải sợi kỹ thuật làm vật liệu ngăn chính yếu; khả năng nạp đầy các bể chứa hóa chất tại bến cảng liên kết với khả năng nạp lại dưới biển tại chỗ tùy chọn; cài đặt và truy xuất sáng tạo, và tiết kiệm chi phí bằng cách sử dụng hai tàu lai dắt với các neo.

Trong dự án RPSEA, việc thiết kế chế tạo sà lan vận chuyển dưới đáy biển đã tiếp nhận một số ý kiến phản biện của cả các chuyên gia trong ngành dầu khí, các nhà khai thác, công ty dịch vụ và Cơ quan an toàn và thực thi môi trường Hoa Kỳ (BSEE)… Theo đó, Cơ quan đăng kiểm tàu thuyền Hoa Kỳ (ABS) đã tiến hành xem xét, giám định và chấp thuận phê duyệt về mặt nguyên tắc, trong khi đó, một công ty đóng tàu ở Bờ Vịnh Mexico (Hoa Kỳ) đã thực hiện phân tích khả năng đóng mới và đưa ra đề xuất chi phí đóng tàu với mức giá cố định. Quá trình triển khai/khôi phục sà lan được mô hình hóa một cách rộng rãi bằng các tính toán động lực học chất lỏng/khí (computational fluid dynamics -CFD). Các kết quả mô hình hóa và các mô phỏng động lực học chất lưu khác đã chứng minh công cụ trợ giúp hoạt động một cách rất ổn định và có thể dự đoán được đối với kỹ thuật lắp đặt hai dây chuyền chế tạo hai tàu lai dắt với các neo. Dự án RPSEA được coi là hoàn thành khi hệ thống SCIU lắp đặt hoàn chỉnh trên boong sà lan.

Theo thiết kế ban đầu dự án RPSEA, khả năng hoạt động dưới nước của sà lan vận chuyển dưới đáy biển đã được chứng nhận và xác thực bổ sung với những nỗ lực hợp tác giữa Woodside Energy Ltd. (Úc), Đại học Tây Úc (UWA) và Safe Marine Transfer (SMT) của Hoa Kỳ. Nhiệm vụ UWA là sử dụng kết quả mô hình quy mô và nghiên cứu mô phỏng động phục vụ cho việc trình diễn gần bờ thông qua tiềm năng sử dụng sà lan để lắp đặt các cơ sở dưới đáy biển một cách hiệu quả về mặt chi phí mà không cần đến các tàu cần cẩu lớn chuyên dụng ngoài khơi. Hơn thế nữa, công nghệ mới được phát minh cải tiến bằng cách phát triển sức nổi sà lan có thể điều chỉnh được trong nỗ lực hợp tác giữa Trelleborg Offshore (Singapore) và SMT, do vậy, sức nổi sà lan có thể điều chỉnh mang lại một số lợi thế so với sức nổi cố định, bao gồm: Tái sử dụng sức nổi cho nhiều hoạt động thi công lắp đặt; Khả năng điều chỉnh sức nổi để sử dụng thiết kế sà lan tương tự với nhiều loại tải trọng khác nhau; Điều chỉnh sức nổi để đề phòng hư hỏng hoặc suy giảm độ nổi theo thời gian; Điều chỉnh sức nổi để tái thu hồi các cơ sở thiết bị dưới đáy biển nơi trọng lượng dưới đáy biển có thể đã thay đổi do các hoạt động, bảo trì, phát triển hoặc hư hại; và cắt giảm hoặc loại bỏ nhu cầu bảo dưỡng két dằn khi sà lan ở dưới đáy biển.

|

| Sà lan di chuyển dưới đáy biển chứa 3.000 thùng hóa chất được tàu lai dắt kéo đến địa điểm sản xuất |

Hệ thống lưu trữ khí nén nhỏ dưới đáy biển

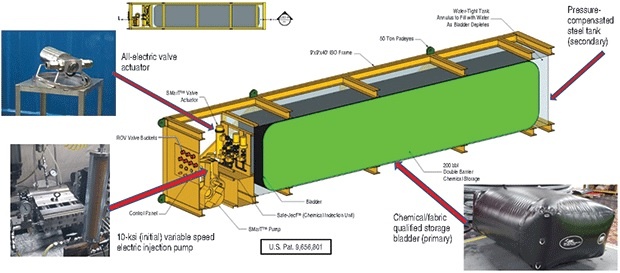

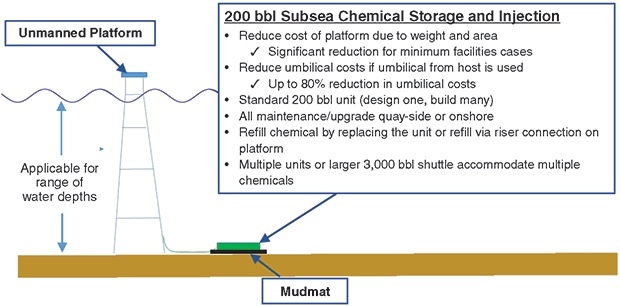

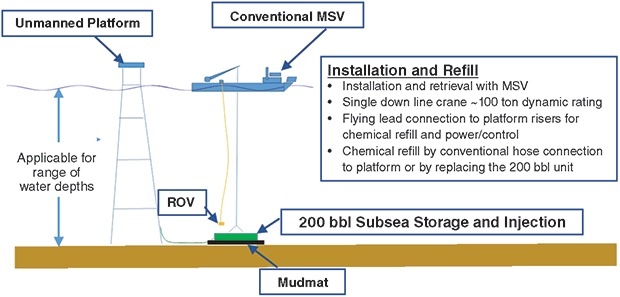

Hệ thống bơm và bể chứa 200 thùng hóa chất nhỏ được phát triển để đáp ứng nhu cầu của ngành dầu khí về hệ thống liên kết dưới đáy biển sâu với chi phí thấp hơn, bao gồm cả hệ thống liên kết giếng đơn. Như được hiển thị trong Hình 2, hệ thống này bao gồm hầu hết công nghệ được phát triển cho sà lan, nhưng với kích thước và trọng lượng nhỏ hơn, điều này giúp đơn giản hóa việc lắp đặt giàn khoan ngoài khơi xa. Bể nhỏ chứa 200 thùng hóa chất được thiết kế bằng với diện tích của một container vận chuyển tiêu chuẩn 40 feet. Khi không chứa hóa chất, thiết bị này có thể được vận chuyển bằng đường bộ, giúp đơn giản hóa đáng kể công tác hậu cần.

Ngoài ra, thiết bị này còn có thể được lắp đặt trên tàu hỗ trợ dịch vụ đa dụng ngoài khơi thông thường (MSV). Theo tính toán, trọng lượng trong không khí của bể chứa 200 thùng hóa chất sản xuất là khoảng 55 tấn. Mặc dù trọng lượng trên boong/diện tích không gian boong thấp hơn nhiều so với sà lan lắp đặt bể chứa 3.000 thùng hóa chất song việc lắp đặt thiết bị này dưới đáy biển ngay cạnh giàn khoan vùng biển nước nông sẽ giúp giảm yêu cầu về nhân lực vì thiết bị có thể được vận hành từ xa.

Đây được coi như là một cải tiến bổ sung cho hệ thống bơm dưới đáy biển khi mà hệ thống bể chứa 200 thùng hóa chất được thiết kế vận hành hoàn toàn bằng điện, với ưu điểm là tránh sử dụng hệ thống thủy lực riêng biệt và là dịp tốt để sử dụng “giám sát hoạt động” tiên tiến để xác định tình trạng hệ thống máy bơm và van.

Sau đây là thiết kế hiện tại cho việc lưu trữ và bơm hóa chất sản xuất bao gồm: Dung lượng lưu trữ có thể sử dụng là 200 thùng hóa chất với lớp ngăn kép của một loại hóa chất (hoặc hỗn hợp); phù hợp cho sự lắp đặt/khôi phục bằng MSV tiêu chuẩn; gia tăng khả năng hoạt động dưới đáy biển tối đa 5 năm với tuổi thọ thiết kế là 10 năm; áp suất bơm ước đạt 10.000/15.000 psi và độ sâu 10.000 foot so với mực nước biển; điều khiển máy bơm hoàn toàn bằng điện; thiết kế cho phép sử dụng nền móng cọc hoặc nền móng bè; trên cơ sở triết lý “thiết kế chỉ có một mà xây dựng rất nhiều” tiết kiệm chi phí và kết nối với điểm bơm dưới đáy biển hoặc giàn khoan tự nâng thông qua các đầu dây dẫn hở thông thường được sử dụng phương tiện vận hành từ xa.

Như đã lưu ý, cả hai loại sà lan lắp đặt bể chứa 3.000 thùng và 200 thùng hóa chất đều lưu trữ hóa chất bên trong một hệ thống ngăn chứa gồm hai lớp. Hệ thống này được cấp bằng sáng chế này sử dụng lớp vải sợi được thiết kế làm lớp ngăn chứa đầu tiên hoặc chính yếu và hầm chứa bằng thép hoặc thùng thép làm lớp ngăn thứ cấp trong trường hợp có bất kỳ hư hại nào xảy ra đối với lớp ngăn chứa chính yếu.

Đối với hệ thống bể chứa 200 thùng hóa chất, mục đích thiết kế bao gồm việc thực hiện bất kỳ công tác kiểm tra, bảo trì hoặc sửa chữa nào ngay tại bến cảng. Thời gian sử dụng hệ thống này dưới đáy biển là 5 năm sẽ giúp cắt giảm chi phí vận hành ban đầu khi so sánh với thời gian sử dụng tuổi thọ dịch vụ dưới đáy biển là 20 hoặc 25 năm theo truyền thống. Với mục tiêu “sửa chữa ngay tại bến cảng”, các bể chứa 200 thùng hóa chất có thể được nâng cấp dễ dàng nếu trải nghiệm ban đầu việc sử dụng tại mỏ khai thác đem lại những cải tiến đáng kể về mặt thiết kế hoặc nếu cần thay đổi trong chương trình xử lý hóa học.

|

| Hệ thống bơm và lưu trữ hóa chất dưới đáy biển tích hợp bể chứa 200 thùng hóa chất |

Bước đột phá về công nghệ

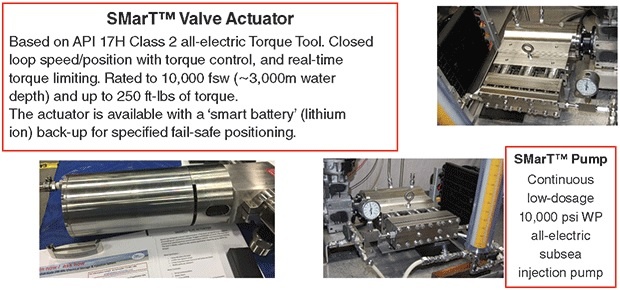

Hệ thống bể chứa 200 thùng hóa chất là sự kết hợp các bước tiến công nghệ đạt được trong ba lĩnh vực chính: vải sợi được thiết kế làm vật liệu ngăn chính cho hóa chất sản xuất, bơm hóa chất dưới biển với áp suất cao, thiết bị truyền động van điện và bộ điều khiển máy bơm.

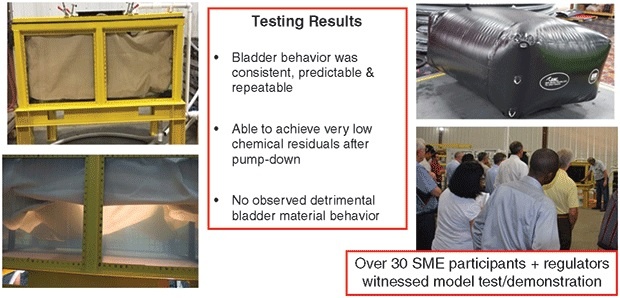

Cả ba lĩnh vực này đều là nỗ lực trọng tâm nâng cao trình độ công nghệ với mục tiêu rõ ràng, trong đó, cấu hình túi lưu trữ bảo quản đã được lựa chọn trong việc thiết kế ý tưởng nhằm đưa ra đánh giá các phương án khác nhau, cuối cùng cấu hình được chọn là túi lưu trữ bảo quản đã được thực nghiệm mô hình một cách rất quy mô như được minh họa tại Hình 3.

|

| Kiểm tra cấu hình túi lưu trữ |

Tính tương thích giữa hóa chất được lưu trữ và túi chứa trên đã tạo ra một vấn đề thiết kế quan trọng. Túi chứa hóa chất được chế tạo từ vật liệu sợi vải kỹ thuật kháng hóa chất. Để xác nhận tính tương thích này, việc xác nhận/thực nghiệm độc lập của phòng thí nghiệm bên thứ ba đã được thực hiện đối với một số hóa chất sản xuất điển hình. Quy trình đánh giá chất lượng cần thiết cho các hóa chất dành riêng cho từng địa điểm lưu trữ bảo quản khác nhau chưa từng được thử nghiệm cũng đã được phát triển thông qua các ý kiến đóng góp từ nhiều chuyên gia trong ngành.

Các kế hoạch tương lai cho phát triển hệ thống bể chứa 200 thùng hóa chất bao gồm việc hoàn thành tất cả các thực nghiệm đánh giá chất lượng máy bơm và thiết bị vận hành, chế tạo một bộ phận hoàn chỉnh, tiến hành thực nghiệm tích hợp hệ thống dưới nước cũng như trình diễn thực địa ngoài khơi. Các cuộc thực nghiệm máy bơm và bộ truyền động đều được nâng cao một cách đáng kể và sẽ được hoàn thành chỉ sau vài tháng (Hình 4).

|

| Lưu trữ và sử dụng hóa chất sản xuất hợp lý giảm thiểu chi phí khai thác các giàn khoan |

Trên thực tế, các kế hoạch yêu cầu thực nghiệm tích hợp hệ thống trên sẽ được thực hiện trong một bể thí nghiệm dưới nước ở trên đất liền tại một địa điểm gần thành phố Houston (tiểu bang Texas). Kết quả thử nghiệm tích hợp đã hoàn thành vào cuối năm 2019 và sau đó đã được trình diễn thực địa ngoài khơi, đạt kết quả tốt.

Một điều quan trọng cần lưu ý là việc kiểm tra chất lượng của bể chứa 200 thùng hóa chất phải đáp ứng tiêu chuẩn ứng dụng tất cả công nghệ cần thiết cho các thiết bị lớn hơn, bao gồm cả sà lan chứa được 3.000 thùng hóa chất, ngoại trừ việc đưa ra đánh giá cuối cùng về lắp đặt hai dây chuyền sản xuất cũng như các quy trình và hệ thống lắp đặt hàng hải liên quan.

Cách tiếp cận trên là dạng “thiết kế chỉ là một mà xây dựng được rất nhiều” tạo cơ hội cung cấp dịch vụ phân phối hóa chất thông qua việc chế tạo phần cứng, kiểm định chất lượng, lắp đặt, kiểm tra, bảo trì, sửa chữa và cung cấp/thu hồi hóa chất được cung cấp như một dịch vụ dành cho người vận hành. Cách tiếp cận “cung cấp hóa chất như một dịch vụ” này (phổ biến trên bờ, nhưng không điển hình trong các hoạt động ngoài khơi) có thể mang lại cho người vận hành cả lợi thế về chi phí và chất lượng. Đây được coi như một dịch vụ có thể giúp cắt giảm chi phí vốn đầu tư và làm cho các mỏ cận biên trở nên hấp dẫn hơn để phát triển.

Mặc dù việc cung cấp hóa chất như một dịch vụ là mục tiêu dài hạn và lợi thế của công nghệ nói trên song các bộ phận thiết bị dưới đáy biển ban đầu đã bàn giao có thể được yêu cầu bán theo cách truyền thống cho nhà điều hành-người sẽ chịu trách nhiệm lắp đặt và vận hành các hoạt động ngoài khơi liên quan như thay thế/thu hồi hóa chất.

Cơ hội tiết kiệm chi phí

Ba công trình nghiên cứu giàn khoan dầu khí ở vùng biển Caribe, Biển Bắc và Biển Barret với kết quả đều cho thấy cơ hội tiết kiệm chi phí đáng kể cho các hoạt động phát triển dầu khí ở Vịnh Mexico (Hoa Kỳ) và các khu vực khác nơi các giàn khoan tự nâng đã được đánh giá và sẵn sàng đi vào sử dụng. Hình 5 minh họa ứng dụng của hệ thống bể chứa 200 thùng hóa chất được điều chỉnh sơ bộ để phù hợp với việc sử dụng kết hợp với giàn khoan tự nâng, chẳng hạn như UWHP nhỏ.

Về cơ bản, ứng dụng này đem đến một số lợi thế đáng kể, bao gồm giảm tải trọng và diện tích mặt trên giàn khoan tự nâng, giảm sự tiếp xúc của nhân viên vận hành (không xử lý hóa chất trên giàn khoan tự nâng hoặc trên giàn khoan chính) và cơ hội được bơm hóa chất sản xuất dưới đáy biển dưới dạng dịch vụ cho các hóa chất và lưu trữ.

Vì lý do các giàn khoan tự nâng thường rất nhỏ với cơ sở vật chất tối thiểu nên tải trọng và diện tích tiết kiệm được từ việc lắp đặt kho chứa và hệ thống bơm hóa chất dưới đáy biển liền kề với giàn khoan chính có thể là rất đáng kể. Mức tiết kiệm chi phí cơ bản đã được cài đặt phụ thuộc vào nhiều yếu tố, trong một số trường hợp, con số này có thể lên tới 30% hoặc cao hơn.

Đối với một số cơ sở lắp đặt giàn khoan tự nâng, một hệ thống dây dẫn sẽ được sử dụng để cấp điện, điều khiển và bơm hóa chất từ cơ sở lưu trữ có điều khiển lớn hơn. Công suất nhỏ hơn nhiều lần và dây dẫn điều khiển cần thiết lắp đặt cho thiết bị dưới đáy biển đã góp phần làm giảm đáng kể chi phí sản xuất và lắp đặt dây dẫn với mức cắt giảm tổng chi phí lắp đặt hệ thống dây dẫn tới 80%. Báo cáo của Cơ quan dầu khí Na Uy năm 2016 công bố ước tính chi phí lắp đặt là 800.000 USD/dặm cho một hệ thống đường dây dẫn thông thường được kết nối với giàn đầu giếng khoan, do đó, khoản tiết kiệm đối với một hệ thống đường dẫn dài có thể là ở mức đáng kể.

Việc lưu trữ và bơm hóa chất dưới đáy biển cũng mang lại cơ hội mở rộng khoảng cách cho các hoạt động phát triển các giàn khoan tự nâng ở quá xa thiết bị chủ để bơm hóa chất qua hệ thống đường dây dẫn thông thường.

Mặc dù hầu hết các ứng dụng hiện tại của giàn khoan tự nâng đều ở mức tương đối thấp tại các giàn khoan ở vùng biển nước nông song các ứng dụng trong tương lai của giàn khoan tự nâng có thể lớn hơn ở vùng biển nước sâu và môi trường khắc nghiệt (bao gồm như cả vùng biển Bắc Cực).

Một công ty khởi nghiệp mới thành lập về giàn khoan đầu giếng tự nâng do công ty Equinor (Na Uy) vận hành mang tên Oseberg H là một ví dụ về giàn khoan tự nâng vận hành trong môi trường khắc nghiệt. Khi giàn khoan tự nâng đầu tiên này được lắp đặt tại thềm lục địa Na Uy, Công ty Equinor đã nêu lưu ý rằng giàn khoan tự nâng Oseberg H “là một giàn khoan đơn giản nhất hoạt động tại thềm lục địa Na Uy khi mà trọng lượng cấu trúc và thiết bị giàn khoan phần trên cao mặt boong chỉ nặng 1.100 tấn song giàn khoan không có thiết bị xử lý, khu sinh hoạt, hệ thống khoan đầy đủ hoặc sân bay trực thăng. Đối với các ứng dụng môi trường khắc nghiệt trong tương lai của giàn khoan tự nâng, việc lưu trữ và bơm hóa chất dưới đáy biển sẽ mang lại lợi thế cắt giảm chi phí sản xuất một cách đáng kể.

Mặc dù Hình 5 thể hiện một giàn khoan tự nâng chân đế song khái niệm này có thể được áp dụng như nhau cho một hệ thống phao nổi hoặc một giàn khoan ở vùng nước biển sâu, chẳng hạn như một giàn khoan neo đứng nhỏ, giàn khoan nổi hoặc tàu khoan thăm dò và khai thác dầu khí.

|

Những lợi thế về an toàn nhân lực

Đối với việc lưu trữ và bơm hóa chất dưới đáy biển, nhân viên vận hành giàn khoan không phải xử lý hóa chất sản xuất. Việc thu hồi (cùng với việc bảo quản và bảo vệ hóa chất) của bể chứa 200 thùng hóa chất được thực hiện bởi nhân viên chuyên đào tạo về xử lý hóa chất ở bến cảng hoặc bằng tàu thuyền/thiết bị cung cấp đặc biệt. Việc tránh cho nhân viên vận hành tiếp xúc trực tiếp với các hóa chất như xylene hoặc toluene sẽ mang lại những lợi thế đáng kể về sức khỏe, an toàn và môi trường. Trong môi trường làm việc khắc nghiệt, việc lưu trữ và bơm hóa chất dưới đáy biển có thể giảm thiểu tần suất thu hồi hóa chất trong điều kiện khắc nghiệt với sự tiếp xúc của nhân viên liên quan.

Hình 6 minh họa việc lắp đặt hệ thống chứa và bơm 200 thùng hóa chất dưới đáy biển bằng giàn khoan tự nâng. Triết lý “thiết kế chỉ là một và xây dựng được nhiều” đều có thể áp dụng như nhau cho các ứng dụng giàn khoan tự nâng. Đối với những môi trường nước biển sâu và khắc nghiệt hơn, hoặc những tuyến đường biển dài có khoảng cách xa hơn trong việc vận hành giàn khoan tự nâng thì khả năng lưu trữ sẽ lớn hơn và mang tính linh hoạt hơn mà sà lan vận chuyển dưới đáy biển mang lại có thể phù hợp.

|

| Lắp đặt kho chứa và bơm hóa chất dưới đáy biển |

Công nghệ lưu trữ và bơm hóa chất dưới biển hứa hẹn sẽ tiết kiệm chi phí đáng kể cho cả việc phát triển “mỏ xanh” mới đầy rủi ro và nâng cấp tài sản “mỏ nâu” đã phát triển thông qua mua bán/sáp nhập hoặc thuê lại các giàn tự nâng hoặc không tự nâng một cách thông thường. Trong trường hợp là hình thức mỏ nâu thì việc loại trừ không gian và trọng lượng để bơm hóa chất trên một giàn khoan nhỏ có thể cho phép một giàn khoan tự nâng hiện có tiếp tục hoạt động với sản lượng khai thác bổ sung hoặc kéo dài tuổi thọ sản xuất dầu khí tại mỏ khai thác.

Ngoài ra, việc lưu trữ và bơm hóa chất dưới đáy biển còn phù hợp với hệ thống máy bơm và máy nén được lắp đặt vận hành, giúp giảm đáng kể chi phí khi liên kết ít hơn, mang lại tính linh hoạt và tiết kiệm chi phí, đồng thời có thể cho phép bố trí giàn khoan với các ứng dụng ở vùng nước biển nông./.

| Đâu là 5 nhà khai thác dầu lớn nhất năm 2023? Bất chấp những dự đoán trước đó về việc tăng trưởng chậm lại, sản lượng dầu thô của Mỹ đã tăng mạnh trong năm nay, giúp Mỹ tiếp tục dẫn đầu bảng xếp hạng các nhà khai thác dầu lớn nhất thế giới, theo Oil Price. |

![[VIDEO] Ký sự "50 năm ngọn lửa vươn xa" (Tập 2)](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/05/14/croped/video-ky-su-50-nam-ngon-lua-vuon-xa-tap-2-20251205143930.jpg?251205074444)

![[VIDEO] Giải pháp giảm phát thải từ động cơ diesel](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/05/14/croped/1205-cover20251205143358.jpg?251205032530)

![[PODCAST] Petrovietnam - Trụ cột kinh tế, động lực phát triển bền vững của Việt Nam](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/05/14/820251205140421.png?rt=20251205140422?251205031956)

![[PODCAST] Petrovietnam - Trụ cột kinh tế, động lực phát triển bền vững của Việt Nam](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/05/14/thumbnail/820251205140421.png?rt=20251205140422?251205031956)

![[VIDEO] Petrovietnam tăng tốc về đích sớm kế hoạch năm 2025, giữ vững đà tăng trưởng](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/03/08/croped/thumbnail/anhr6-gb1220251203084627.jpg?251204081602)

![[VIDEO] Hà Nội triển khai xe đạp điện công cộng](https://cdn.petrotimes.vn/stores/news_dataimages/2025/122025/05/14/croped/thumbnail/xe-dap-dien-420251205141726.jpg?251205021948)